ТРАВМИРОВАНИЕ СЕМЯН ЗЕРНОВЫХ КУЛЬТУР ПРИ ОБМОЛОТЕ И ПОСЛЕУБОРОЧНОЙ ДОРАБОТКЕ

ТРАВМИРОВАНИЕ СЕМЯН ЗЕРНОВЫХ КУЛЬТУР ПРИ ОБМОЛОТЕ И ПОСЛЕУБОРОЧНОЙ ДОРАБОТКЕ

Аннотация

Послеуборочные потери семян зерновых культур включают в себя прямые физические потери и потери качества, которые снижают экономическую ценность урожая или делают его непригодным для использования на посевные цели. В отдельных случаях эти потери могут составлять до 80% от общего объема производства. Обмолот семян – самая ответственная, трудная и сложная процедура при механической уборке зерновых. Сложный процесс обмолота состоит из взаимодействия между механическими частями оборудования и колосьями зерновых культур, и включает в себя выдавливание, столкновение и трение. Поэтому качество молотильного аппарата оказывает значительное влияние на степень повреждения, потери и другие параметры урожая. С учетом отмеченного в статье рассматриваются вопросы, связанные с травмированием семян зерновых культур при обмолоте и послеуборочной доработке. Отдельное внимание в процессе исследования уделено описанию основных подходов к обмолоту зерна, включая ударное обмолачивание и молотьбу с протиранием. Также отмечены перспективные технологии снижения повреждения зерен в процессе послеуборочной доработки.

1. Введение

Семена представляют собой основу производственной деятельности сельскохозяйственных предприятий, поэтому их качество должно быть гарантировано в любое время. Около 90% всех продовольственных культур, выращиваемых в мире, размножаются семенами. В любой системе растениеводства качественный семенной материал внушает доверие сельскохозяйственным производителям, поскольку все остальные факторы производства будут лишь способствовать получению оптимального урожая . Актуальность данной тематики несоизмеримо возрастает в контексте увеличения спроса на продовольствие в связи с растущей урбанизацией, изменением климата и использованием земель для выращивания непродовольственных культур.

В последние несколько десятилетий большинство стран сосредоточились на улучшении своего сельскохозяйственного производства и землепользования. Механизация сельского хозяйства привела к своевременному выполнению операций, повышению продуктивности земли, а также к устранению изнурительного труда и увеличению экономической отдачи для фермера. Основными компонентами механизации сельского хозяйства, помимо подъемных ирригаторов, являются тракторы и сопутствующее сельскохозяйственное оборудование, такое как культиваторы, дисковые бороны, сеялки, молотилки, а также разнообразные модификации зерноуборочных комбайнов.

Особого внимания в данном контексте заслуживает система послеуборочной обработки семян, включающая в себя последовательность действий и операций, которые можно разделить на две группы: технические (уборка урожая: обмолот, очистка, дополнительная сушка; хранение, переработка и контроль качества) и экономические (транспортировка, маркетинг, информационная политика, административные и управленческие процедуры). Урожай невозможно улучшить после сбора, но правильная практика может повысить стабильность и уменьшить негативные изменения, которые приводят к порче семенного материала. Данные вопросы критически важны, поскольку, например, в развивающихся странах более 40% потерь приходится на операции после уборки и переработки урожая. По калорийности потери в зерновых культурах составляют наибольшую долю (53%) . Зерновые культуры, такие как пшеница, рис и кукуруза, являются самым популярным продовольственным сырьем в мире и составляют основу базовых продуктов питания в большинстве стран мира.

В то же время следует отметить, что послеуборочные потери (ПУП), являющиеся критически важной проблемой, не получают должного внимания в научно-экспертном сообществе. Так, например, в предыдущие годы на ее решение выделялось менее 5% средств, направляемых на сельскохозяйственные исследования. Примерно треть производимого продовольствия (около 1,3 млрд. т.) стоимостью около 1 трлн. дол. ежегодно теряется во всем мире во время послеуборочных операций . Под «продовольственными потерями» понимаются продукты питания, которые могут быть использованы человеком, но остаются неиспользованными. Согласно экспертным оценкам, решения по сокращению послеуборочных потерь требуют относительно скромных инвестиций и могут принести высокую прибыль по сравнению с увеличением производства сельскохозяйственных культур для удовлетворения растущего спроса на продовольствие.

Таким образом, вопросы, связанные с минимизацией потерь зерновых в ходе послеуборочных работ и обмолота, являются теоретически и практически значимыми, что и обусловило выбор темы данной статьи.

2. Методы и принципы исследования

Над разработкой теорий и моделей, направленных на понимание сложных факторов, способствующих повреждению зерна во время обмолота, и определение эффективных стратегий минимизации такого повреждения, трудятся Файзуллин Р.А., Нуруллин Э.Г., Залялов А.А., Леканов С.В., Стрикунов Н.И., Лугачев В.Е., D. W. Lambert, W. W. Worzella, R. C. Kinch, J. N. Cheadle.

Специфика повреждения зерен в результате физического давления в процессе обмолота нашла свое отражение в публикациях Суркова И.А., Ларюшина Н.П., Шукова А.В., Кирюхиной Т.А., Isabel Valenzuela, Ary A Hoffmann, Loren V. Goodrich, Carrie J. Butts-Wilmsmeyer, Germán A. Bollero.

Исследования с целью определить влияние переменных параметров сельскохозяйственной техники и условий окружающей среды на потери зерна на разных этапах переработки продукта, от уборки урожая до посева проводят Филенко Г.А., Фирсова Т.И., Скворцова Ю.Г., Ряднов А.И., Арылов Ю.Н., D. P. Livingston, T. D. Tuong, C. H. Haigler, U. Avci, S. P. Tallury.

Высоко оценивая имеющиеся на сегодняшний день труды и публикации, следует отметить, что ряд проблемных вопросов требует отдельного внимания. Так, в более детальной проработке нуждаются задачи улучшения конструктивных особенностей рабочих органов машин, эксплуатируемых как отдельно, так и в составе поточных линий по переработке семенного материала. Дальнейшего развития и усовершенствования требуют методы, позволяющие определить степень повреждения зерна во время обмолота. Кроме того, в условиях цифровизации и развития Четвертой промышленной революции перспективным направлением будущих исследований являются технологические вмешательства в процесс послеуборочной доработки, особенно касательно повышения эффективности герметичного хранения для снижения потерь зернового материала.

Таким образом, цель статьи заключается в изучении ключевых аспектов травмирования семян зерновых культур при обмолоте и послеуборочной доработке, а также перспективных способов решения данной проблемы.

Методы исследования включают в себя: системный и междисциплинарный подходы, а также ряд общенаучных и специальных методов исследования, в частности, анализ и синтез, обобщение и группировка, сравнение, систематизация, прогнозирование, декомпозиция.

3. Основные результаты

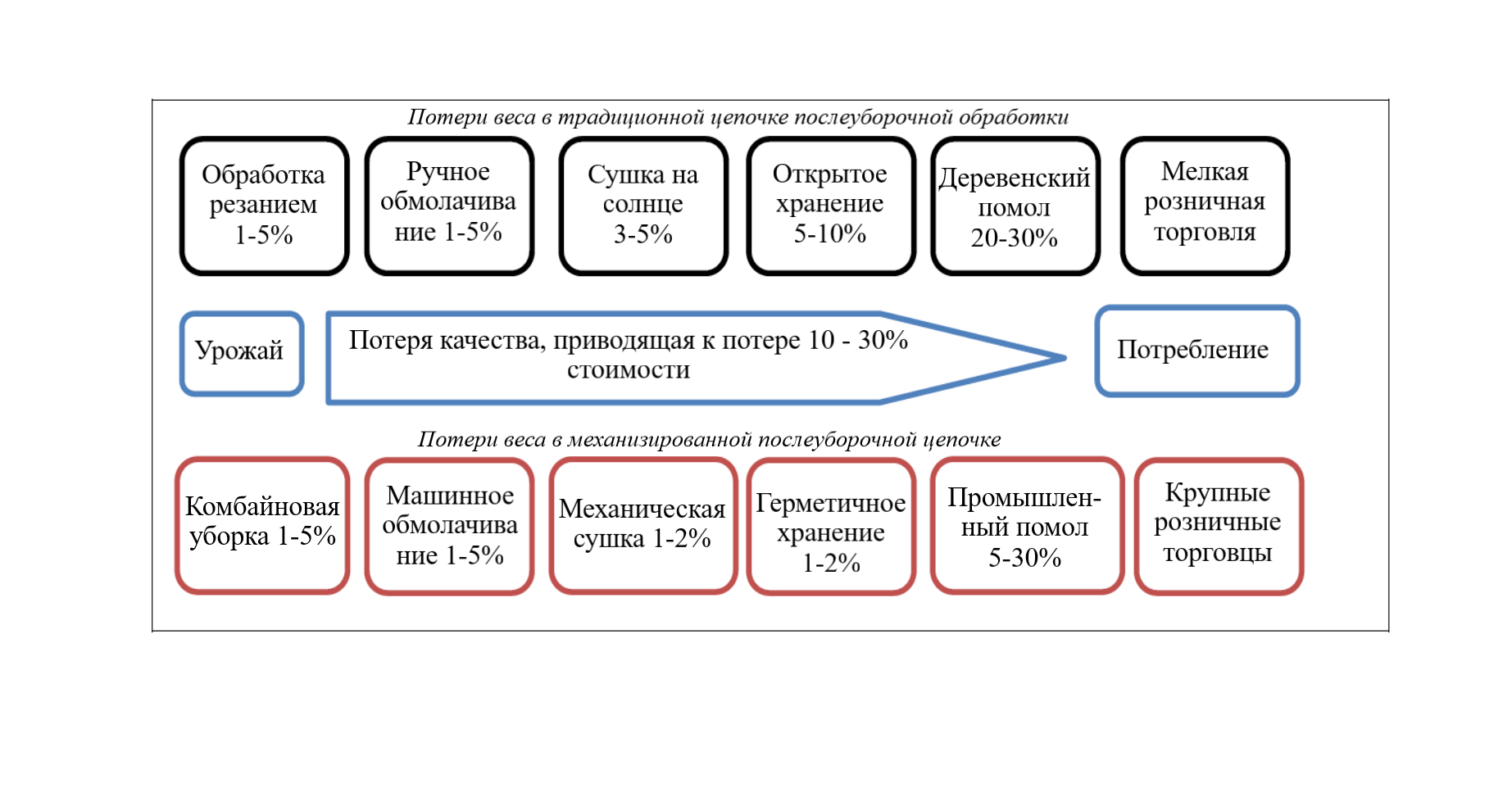

Термин ПУП относится к измеряемым количественным и качественным потерям пищевых продуктов в послеуборочной системе. ПУП можно определить как ухудшение количественных и качественных характеристик продовольственной продукции на протяжении всего периода от уборки урожая до потребления. Потери можно в целом классифицировать как потери веса из-за порчи, потери качества, потери питательных веществ, потерю жизнеспособности семян и коммерческие потери. Масштабы потерь после уборки урожая в цепочке поставок продовольствия сильно различаются в зависимости от культур, регионов и экономик .

Обмолот зерна – процесс отделения съедобной части зерновых культур от несъедобной мякины. Этот процесс является важнейшим этапом послеуборочных работ, который может существенно повлиять на общее качество и урожайность убранного зерна. Чрезмерное механическое повреждение зерна в процессе обмолота может привести к значительным потерям в виде снижения его качества, ухудшения всхожести и уменьшения рыночной стоимости. Помимо прямого экономического воздействия, повреждение зерна может иметь далеко идущие последствия для продовольственной безопасности и устойчивости, влияя на доступность, питательность и сохранность убранного урожая.

Механизмы и оборудование сельскохозяйственного назначения в зависимости от степени влияния на травмирование семян зерновых культур могут быть классифицированы следующим образом: зерноуборочный комбайн – 30...36%; сушильные агрегаты – 6,3...11,4%; воздухо-решетные машины – 2,71...5,4%; транспортирующие механизмы – 2,5...4%; триерные блоки – 0,32...2,33%; пневмосортировочные машины – 0,17% .

Таким образом, очевидно, что потери количества (веса или объема) и качества (изменение физического состояния или характеристик) зерна могут произойти на любом этапе послеуборочного процесса (рис. 1).

Рисунок 1 - Расчетные потери (вес и качество) в цепочке послеуборочной обработки семян зерновых культур

Не подлежит сомнению тот факт, что конструкция и технологические параметры молотильного аппарата существенным образом влияют на повреждение зерна. Традиционно урожай зерновых культур убирают комбайнами с одним или двумя молотильными аппаратами. Роторный сепаратор также повреждает зерно при отделении его от соломы. Наибольшее повреждение обмолоченного зерна приходится на барабанные рашпили. Испытания показали, что при увеличении скорости барабанных рашпилей с 27,5 м с-1 до 34,8 м с-1 травмирование зерна возрастает на 2,6%. Скорость рашпиля связана с деформацией зерна и потоком массы через вогнутую поверхность. Поток массы в начале подбарабанья на 1,1 м с-1 медленнее, чем в его конце, поэтому при обмолоте большего количества зерен из колосьев они быстрее проходят через подбарабанье и меньше повреждаются .

Также ученые обнаружили, что молотильный механизм с ротором и осевым потоком приводит к меньшему повреждению зерна, чем молотильный механизм с ротором и тангенциальным потоком. Помимо этого, на повреждение зерна оказывает влияние тип молотильного аппарата в зерноуборочном комбайне. По сравнению с обычными комбайнами, скорость вращения барабана ниже, а расстояние между вогнутостями больше в роторных комбайнах, что приводит к меньшему проценту поврежденного зерна.

Таким образом, оценка влияния конструкции комбайна на качественные характеристики обмолачиваемого зерна позволяет заключить, что наибольшее влияние на повреждение семян оказывают технологические параметры молотильного аппарата. Их необходимо ежедневно пересматривать и корректировать после оценки уборочной ситуации, биометрических показателей урожая и видовых характеристик.

Данная проблематика, по мнению автора, заслуживает отдельного внимания.

На сегодняшний день используются разные подходы к обмолоту зерна, включая удар, растирание, предварительное прочесывание и измельчение. Соответственно, возникают разные типа моделей контакта между зерновыми культурами и молотильными компонентами. На такие показатели обмолота зерна, как потери и повреждения, существенно влияет характер контакта между зерновыми культурами и компонентами молотилки. Модели контакта строятся на основе геометрических структур и механических движений молотильных устройств. Сила и движение — это не только два важных параметра контактных моделей, но и ключевые факторы влияния на производительность обмолота зерна, такие как потери и повреждения .

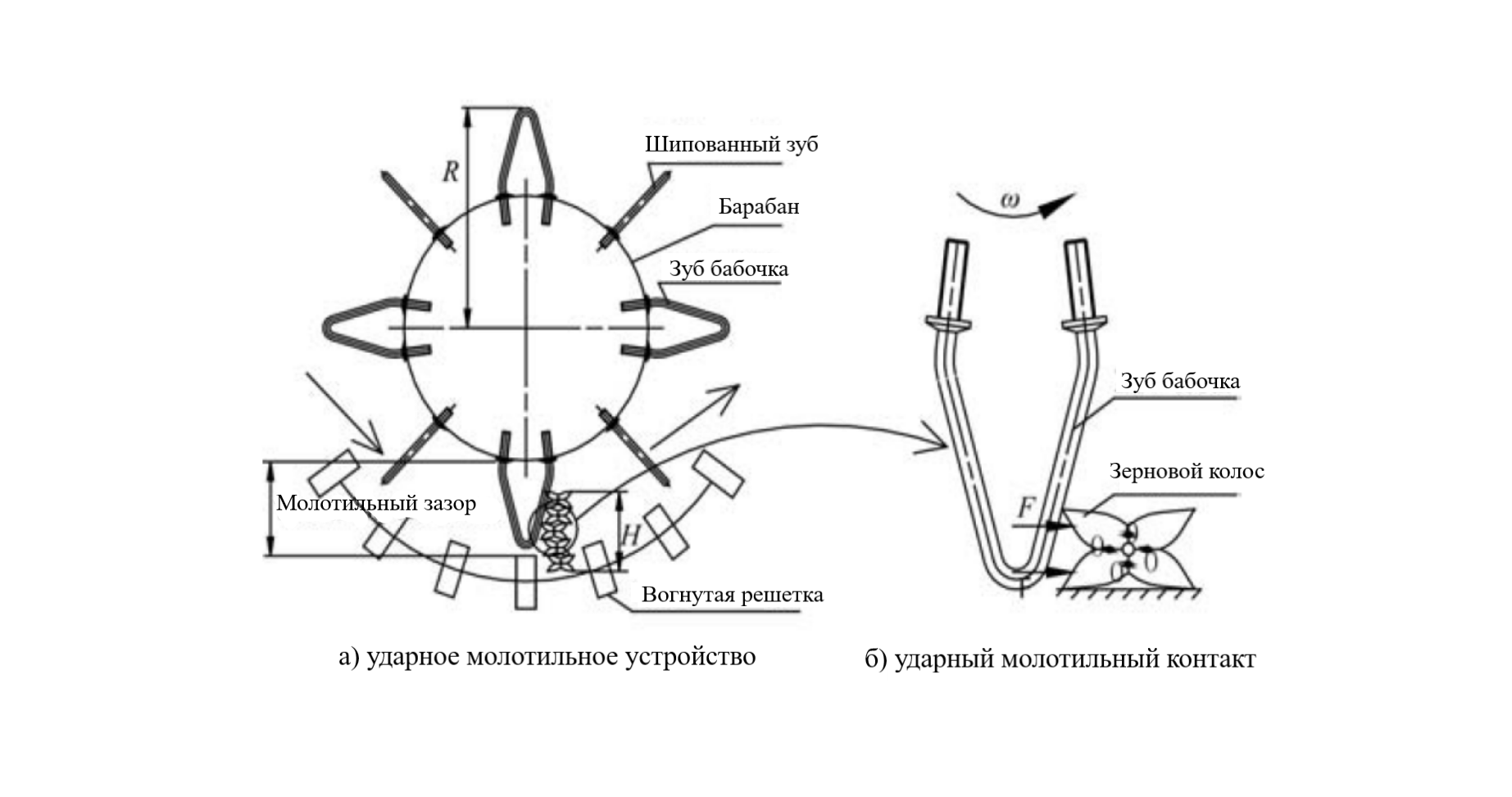

3.1. Ударное обмолачивание

Контактная модель ударного молотильного устройства продемонстрирована на рисунке 2. Зубья, такие как зубья-шипы и зубья-бабочки, прикрепленные к барабану, являются ключевыми молотильными компонентами ударного молотильного устройства. Молотильный зазор распространяется от корня молотильного зуба до вершины вогнутой решетки (рис. 2a). Основная энергия, используемая для обмолота, поступает от ударного контакта между молотильными зубьями и зерновыми колосьями (рис 2б).

Рисунок 2 - Контактная модель ударного обмолота

В ходе экспериментов было установлено, что типы зубьев и барабанов, периферийная скорость зубьев оказывают существенное воздействие на эффективность обмолота и качество поверхности зерен. Масса зерновых культур получает силу удара и испытывает внутреннее сопротивление всего потока, а также сопротивление трения на подбарабанье. В момент, когда периферийная скорость зубьев становится выше критической скорости повреждения, сила удара играет важную роль в травмировании зерна. В данном случае считаем, что модификация поверхности молотильных зубьев может быть эффективным решением, которое позволит изменить характер контакта при ударе. Таким образом, повреждение зерна можно рассматривать как функцию периферийной скорости и формы контакта.

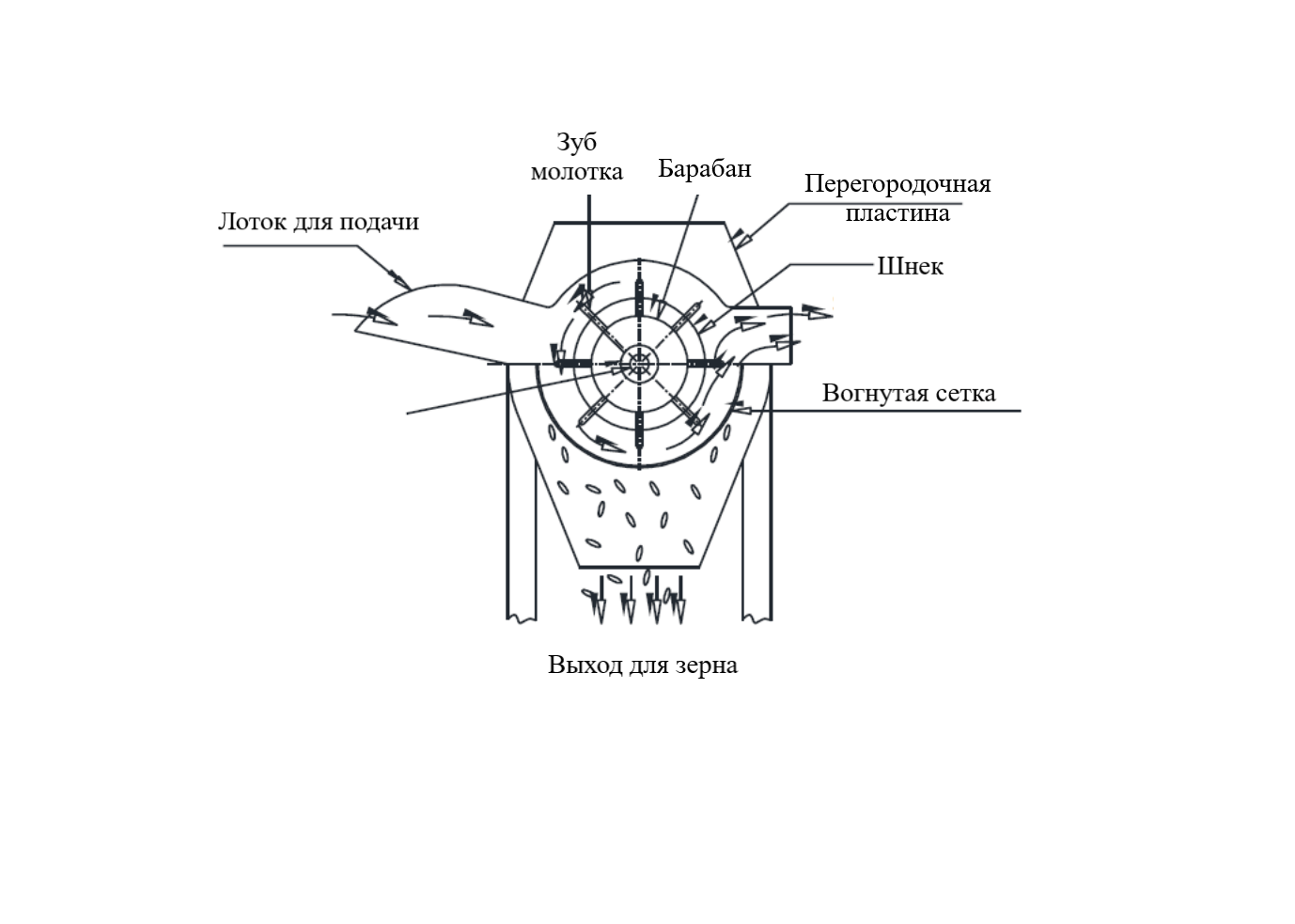

3.2. Молотьба с протиранием

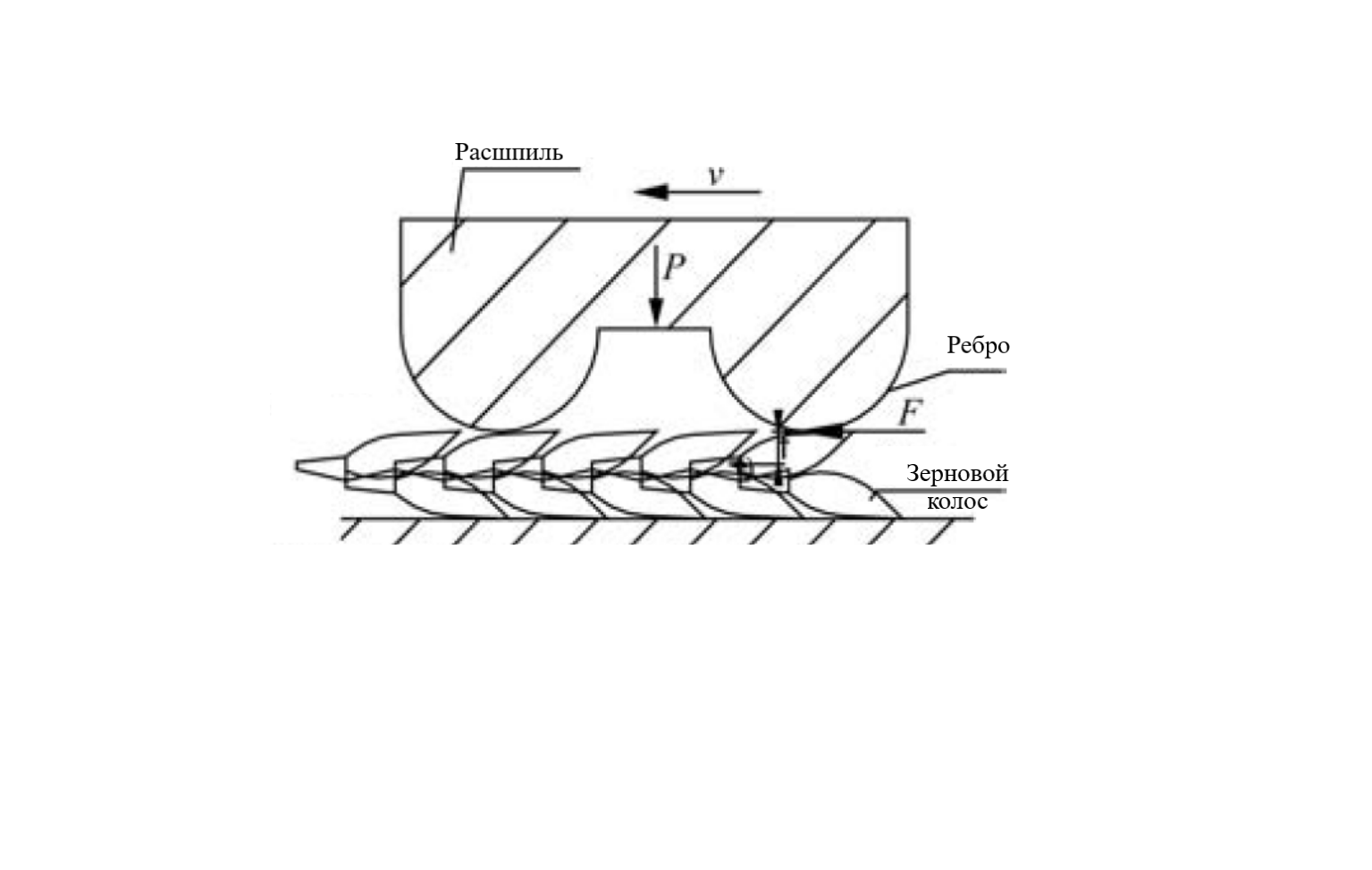

Контактная модель трущегося молотильного аппарата показана на рисунке 3. Обычно шесть или восемь рашпилей устанавливаются на барабан, образуя молотильный цилиндр, а под цилиндром находится вогнутость с углом обхвата 110°.

Рисунок 3 - Контактная модель обмолота

На контактной поверхности каждого рашпиля распределено множество ребер (рис. 4), которые увеличивают коэффициент трения между ними и зерновыми колосьями. Это позволяет прийти к заключению, что рашпили являются основными компонентами трущих молотилок. Чаще всего они применяются для формирования молотильного просвета, который распространяется от вершины рашпиля до вершины вогнутого решета, где зерновые колосья обмолачиваются под воздействием трения.

Рисунок 4 - Трущийся молотильный контакт

По мнению автора, уменьшить степень травмирования семян зерновых культур при обмолоте и послеуборочной доработке, а также снизить потери позволяют на сегодняшний день технологии искусственного интеллекта и интеллектуального анализа данных, которые совмещаются с цифровыми инновациями.

Например, интеллектуальное определение условий обмолота имеет большое значение для повышения качества работы молотильного устройства. В современных исследованиях особое внимание уделяется мониторингу и управлению молотильным цилиндром комбайна, а также регулировке зазора вогнутого сита. Так, ученые из Шанхайского технологического университета на базе алгоритмов машинного обучения создали информационную систему, позволяющую мгновенно собирать данные о норме подачи, влажности зерна и скорости вращения молотильного цилиндра, обрабатывать их и автоматически регулировать скорость вращения молотильного цилиндра. Это, в свою очередь, повышает эффективность и надежность работы комбайна .

Коллектив авторов из Индии разработали устройство для регулировки зазора подбарабанья и контроля нагрузки на молотильный цилиндр. Устройство может осуществлять автоматическую регулировку цилиндра посредством сбора, обработки и анализа давления. Что касается самой конструкции, то позиционирование контролируется с помощью датчика перемещения и датчика натяжения, движение гидроцилиндра осуществляется путем управления электромагнитным реверсивным клапаном, а встроенный вогнутый экран предназначен для автоматической регулировки зазора вогнутости .

4. Заключение

Потери после уборки урожая являются сложной и актуальной проблемой, а ее масштабы различаются в зависимости от различных культур, методов, климатических условий и стран. Полученные результаты позволяют подчеркнуть, что такие параметры машины, как скорость обмолота, конструкция барабана и настройки подбарабанья, напрямую влияют на интенсивность и тип наносимых повреждений. Перспективным методом решения данных проблем является использование интеллектуальных технологий, позволяющих более точно настраивать параметры молотильного оборудования.