ПОВЫШЕНИЕ ЭНЕРГОЭФФЕКТИВНОСТИ ПОДАЧИ КОМПОНЕНТОВ КОМБИКОРМА В ПРОИЗВОДСТВО

ПОВЫШЕНИЕ ЭНЕРГОЭФФЕКТИВНОСТИ ПОДАЧИ КОМПОНЕНТОВ КОМБИКОРМА В ПРОИЗВОДСТВО

Аннотация

Цель исследования заключается в повышении эффективности использования ресурсов при выгрузке трудносыпучих материалов из бункеров в агропромышленном комплексе за счет внедрения устройств, способствующих ускорению истечения. В качестве объекта исследований выступает процесс истечения трудносыпучих компонентов комбикорма из бункера новой конструкции с круговым выпускным отверстием изменяемого сечения, оборудованного рыхлителем.

Методы расчетов и выбора наиболее рациональных параметров бункера и результаты исследований могут быть применены и в областях переработки других сыпучих грузов.

Разработанная конструкция бункера и его разгрузочного устройства обеспечивает наиболее эффективные режимы истечения трудносыпучих компонентов комбикорма, повышает перерабатывающую способность бункерных установок и улучшает их экономические показатели.

1. Введение

Развитие компаний, производящих продукцию, способную соперничать на рынке комбикормовой индустрии, а также обновление действующих производственных линий должны найти свое отражение в передовых технологиях и оборудовании, характеризующихся высокой степенью надежности и энергоэффективности, чтобы обеспечить высокое качество продукции и оптимизировать производственные затраты .

Одним из ключевых аспектов в производстве комбикормов является обеспечение безопасности и качества продукции . Оптимизация процессов загрузки и выгрузки позволяет снизить энергозатраты и повысить производительность систем хранения. Например, грамотное распределение потока материала при загрузке может минимизировать образование сводов и пустот, что улучшает равномерность выгрузки и снижает риск зависания материала .

Использование современных композитных материалов и покрытий может значительно снизить трение между стенками сооружения и хранимым материалом, что также способствует более эффективному использованию энергии. Эти материалы обладают высокой износостойкостью и коррозионной устойчивостью, что продлевает срок службы сооружений и снижает затраты на их обслуживание .

В целом, комплексный подход, включающий в себя как оптимизацию конструктивных решений, так и разработку энергосберегающих технологий, позволит значительно улучшить качественные и энергетические параметры разгрузки сыпучих материалов из бункеров с управляемым боковым щелевым отверстием. Это не только повысит эффективность работы оборудования, но и снизит общие затраты на хранение и обработку материалов , .

2. Методы и принципы исследования

Цель исследования заключается в повышении эффективности использования ресурсов при выгрузке трудносыпучих материалов из бункеров в агропромышленном комплексе за счет внедрения устройств, способствующих ускорению истечения.

В качестве объекта исследований выступает процесс истечения трудносыпучих компонентов комбикорма из бункера с круговым выпускным отверстием изменяемого сечения, оборудованного рыхлителем . Теоретические изыскания основаны на естественнонаучных принципах. Экспериментальные изыскания проводились согласно известных и предлагаемых методических приемов , .

3. Основные результаты

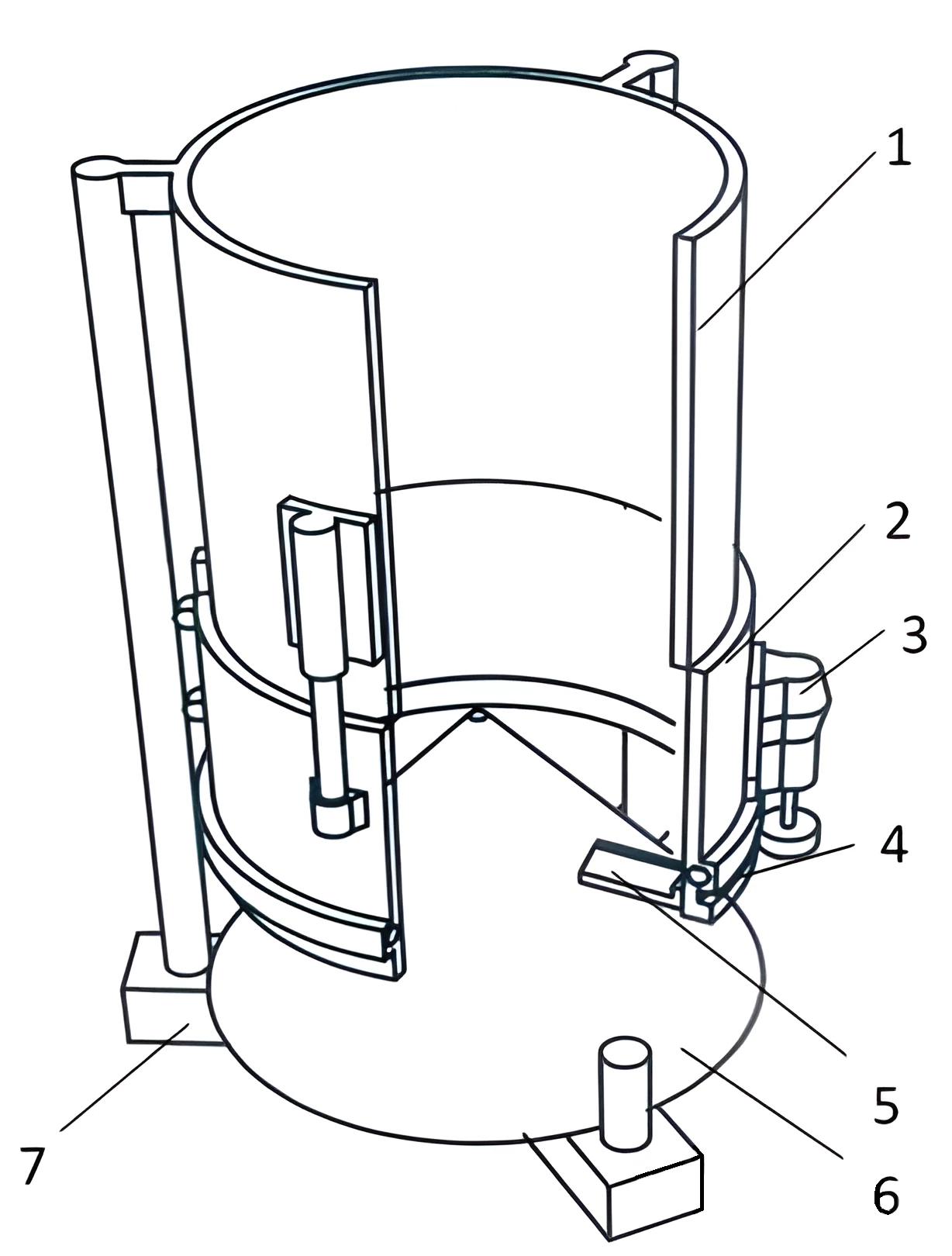

Конструктивно-технологическая схема бункера (рис. 1) включает корпус 1, закрепленный на раме 7, кольцевой затвор 2 и поворотное кольцо 4, между нижней кромкой поворотного кольца и дном 6 образуется круговое выпускное отверстие, мотор-редуктор 3 с зубчатым колесом и приводной цепью. На поворотном кольце закреплены рабочие органы 5 .

Рисунок 1 - Схема бункера с рыхлителем на кольцевом затворе

Примечание: 1 – корпус бункера; 2 – рыхлитель; 3 – кольцевой затвор; 4 – выпускной патрубок; 5 – привод рыхлителя; 6 – опорная рама; 7 – управляющий элемент

1. Истечение содержимого бункера из кругового выпускного отверстия без рыхления

2. Рыхление содержимого бункера рабочими органами для стимуляции выгрузки.

3. Кольцевой затвор поднимается с вращением рыхлителя.

Однако при организации процесса выгрузки сыпучего груза из бункера рациональной схемой можно принять единое движение кольцевого затвора, совмещенного с поворотом или перемещение по спирали. В данном случае сечение рабочего органа рыхлителя при перемещении по спирали не противоречит миделевому сечению рабочего органа.

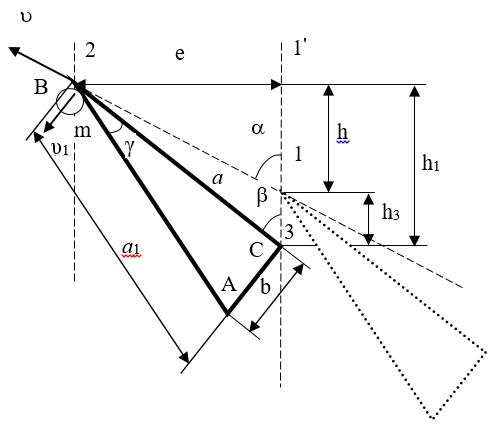

Энергоэффективность работы кольцевого затвора будет достигаться при размещении рабочего органа под углом , при таком условии происходит снижение силы трения относительно его верхней кромки (рис. 2).

Рисунок 2 - К определению оптимального угла закрепления рабочего органа рыхлителя

где h – шаг спиральной линии или перемещение кольцевого затвора.

Задавшись ω, из (1) можно найти h1 и угол β:

Работа при повороте кольцевого затвора на угол 2 составляет:

Вся работа равна:

Введем обозначения относительных величин:

Крутящий момент Мкр на кольцевом затворе составит:

Энергоэффективность процесса выгрузки сыпучего груза с рыхлением:

где Gб – вместимость бункера, т;

η – КПД привода кольцевого затвора.

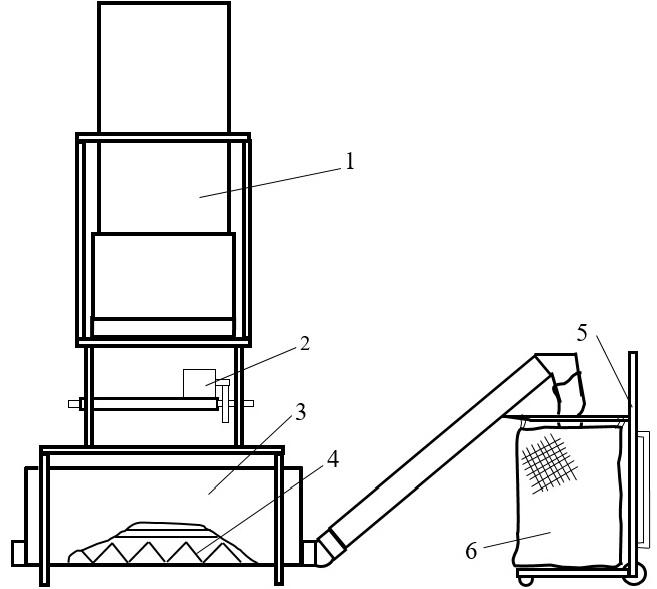

Рисунок 3 - Схема экспериментальной технологической линии затаривания мягких контейнеров

Примечание: 1 – бункер: 2 – затвор; 3 – рыхлитель; 4 – привод; 5 – система выгрузки или заполнения; 6 – мягкий контейнер

Технические характеристики:

1. Бункер: высота – 3000 мм; диаметр – 900 мм; полезный объем – 1,9 м3; угол наклона дна – 350; сечение выпускного отверстия – 0…0,5 м2.

2. Рыхлитель: число рабочих органов – 2; угол установки – 200; длина – 210 мм; ширина – 25 мм.

3. Привод: мощность электродвигателя – 0,12 кВт; частота вращения – 20 мин-1; напряжение питания – 220/380 В, 50 Гц; скорость подъема затвора – 0,029 м/с.

Исследования экспериментальной технологической линии затаривания мягких контейнеров выявили следующее:

1. Производительность при выгрузке: мясокостная мука – 1…20 т/ч; отруби – 0.3…15 т/ч.

2. Остаток после выгрузки: не имеется.

3. Энергозатраты: перемещение кольцевого затвора – 0,5 кВт; рыхление – 0,9 кВт; подъем кольцевого затвора с поворотом рабочих органов – 0,11 кВт.

4. Неравномерность выгрузки: мясокостная мука – 7%; отруби – 5 %.

5. Расслоение компонентов комбикорма: отсутствует.

6. Энергоэффективный режим выгрузки компонентов комбикорма – спиральный подъем кольцевого затвора без вращения поворотного кольца с рабочими органами. При сводообразовании в полости бункера – подъем кольцевого затвора при вращении рабочих органов.

Способы затаривания мягких контейнеров обеспечивают увеличение их грузовместимости на 10…30 % в зависимости от объемной плотности.

В приведенной экспериментальной технологической линии затаривания мягких контейнеров можно предусмотреть размещение устройства для загрузки мягких контейнеров авторской конструкции . При этом реализуется способ затаривания различных сыпучих материалов в мягкие контейнеры различных типоразмеров, и может быть использовано в химической, пищевой, цементной и других отраслях промышленности.

В данном случае обеспечивается энергоэффективный способ загрузки мягких контейнеров сыпучим материалом, не требующий дополнительных средств механизации.

Устройство для заполнения мягких контейнеров сыпучим материалом дополнительно оснащено устройством для уплотнения сыпучего материала. Оно состоит из цилиндрического корпуса, подвижных элементов на внешней стороне корпуса с возможностью вертикального перемещения при помощи гидроцилиндров.

4. Заключение

Экспериментальная технологическая линия затаривания мягких контейнеров имеет следующие недостатки:

1. С целью применения бункера с разуплотнением слежавшихся компонентов комбикорма следует упрочнить рабочие органы и поворотное кольцо.

2. В процессе эксплуатации экспериментальной технологической линии выявлено пылеобразование, которое, впрочем, может быть минимизировано универсальными способами пылеборьбы.

3. Между нижней кромкой выпускного отверстия и приемным лотком имеется излишнее расстояние.

В тоже время, не вызывает сомнений ее эффективность при складировании, выгрузке компонентов комбикорма, в том числе сопряженной со свооразрушением рабочими органами бункера, и затаривании мягких контейнеров, конструктивная схема которая может быть реализована на предприятиях комбикормового производства. Применение результатов исследований позволит повысить перерабатывающую способность и эффективность поточно-транспортных систем, в которых применяются бункерные установки.

В качестве результатов применения устройства для загрузки мягких контейнеров в экспериментальной технологической линии затаривания мягких контейнеров можно отметить повышение их грузовместимости за счет уплотнения сыпучего материала без деаэрации, повышение степени герметичности при их заполнении, что исключает потери качества сыпучих материалов, обеспечивает безопасную санитарно-эпидемиологическую обстановку в рабочей зоне.